在 AI 手机高负载场景下,如游戏渲染、生成式 AI 图像生成等,用户常面临设备温升过快、算力波动等问题,核心原因在于 AI 芯片算力提升伴随的功耗激增。当前旗舰级手机 AI 芯片的峰值功耗已突破 15W,而手机内部紧凑的空间(主板面积通常不足 100cm²)导致热量难以快速扩散,进而引发一系列问题:一方面,高温会导致芯片动态降频,制约 AI 算力释放。另一方面,长期高温会加速电子元器件老化,据《印制电路板 PCB 热设计》(黄志伟等编著)数据,电子元器件温度每升高 2℃,可靠性降低 10%,温升 50℃时的寿命仅为温升 25℃时的 1/6。

在消费电子领域正迎来技术融合与体验升级的新浪潮,AI终端的爆发增长,AIPC以及AI手机实现本地高效算力支持,智能眼镜实时翻译,AR导航等实用功能的崛起。

从市场趋势看,AI 手机的普及进一步放大了散热需求。IDC 预测,2025 年全球搭载生成式 AI 功能的智能手机出货量将达 3.7 亿部,占整体市场份额 30%;OCID 数据显示,2027 年中国人工智能手机销量预计突破 1.86 亿台。庞大的出货量背后,散热技术已成为厂商实现产品差异化的关键指标,同时需平衡消费者对设备轻薄化的需求。

01传统手机散热

早期手机散热以固体导热为主,核心部件为铜制散热板(铜的导热系数约 401W/(m・K)),通过直接贴合芯片热源,将热量传导至机身壳体或散热片(多为铝制,导热系数 237W/(m・K))进行扩散。该方案的优势在于结构简单、成本可控,但存在明显技术瓶颈: 无法完全满足高功耗AI芯片的散热需求。 为提升散热效率,需增大散热板 / 片的表面积与厚度,而当前手机轻薄化设计要求散热模块厚度控制在 1.5mm 以下,传统方案的散热功率上无法适配新一代高功耗 AI 芯片。

(来源:传热学,电子设备热管)

02VC 均热板的技术原理与应用

为解决 “高散热需求” 与 “轻薄化” 的矛盾,VC 均热板(Vapor Chamber)成为高端 AI 手机的主流方案。VC均热板 作为一种高效相变传热装置,其工作原理基于封闭空间内工质的蒸发-冷凝循环。与热管类似,VC均热板利用工质在真空环境下的相变过程实现高效热量传递,但其平面结构设计使其具有更大的散热面积和更均匀的温度分布。

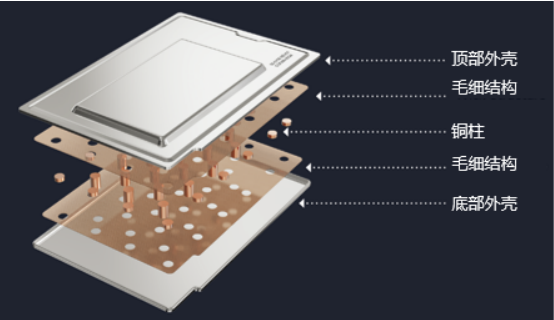

VC均热板的基本结构包括:

外壳:通常采用紫铜(C1100/C1020)材质,具有良好的导热性能和可加工

毛细结构:多层铜网+区域化孔洞设计,提供工质回流的毛细力

工质:去离子水等低沸点液体,在真空环境下低温即可蒸发

支撑柱(铜柱):防止真空腔在大气压下变形,同时增强结构强度

工作过程中,VC均热板的热端吸收热量,使工质蒸发成蒸汽;蒸汽在压差作用下迅速扩散到冷端,释放热量并冷凝成液体;液体通过毛细结构的毛细力回流到热端,完成一个完整的热传递循环。这一过程的 导热系数可达10000-50000W/mK,是铜的25-125倍,是铝的50-250倍,展现出卓越的散热性能 。

(来源:iPhone 17 Pro“弃钛从铝”:散热革命背后的VC均热管崛起2025-09-18)

散热过程基于相变传热,具体流程如下:

01 蒸发阶段

芯片热源传导至腔体底部,毛细芯中的工作介质受热蒸发,吸收大量热量;

02 扩散阶段

水蒸气在腔体内部压力差作用下,快速扩散至低温区域(通常为腔体顶部,贴合机身散热区域);

03 凝结阶段

水蒸气与低温壁面接触,释放热量并凝结为液态;

04 回流阶段

液态水通过毛细芯的毛细力作用,回流至热源区域,完成循环。

这一过程的导热系数可达10000-50000W/mK,是铜的25-125倍,是铝的50-250倍,展现出卓越的散热性能。

(来源:iPhone 17 Pro“弃钛从铝”:散热革命背后的VC均热管崛起2025-09-18)

03VC 均热板轻薄化的技术挑战

当前手机厂商对机身厚度的追求(部分机型已低于 7.5mm),要求 VC 均热板厚度进一步压缩至 0.3mm 以下,由此带来两大核心技术难题:

01 密封与流道设计矛盾

腔体厚度减小导致内部流道截面积不足(需≥0.1mm 才能保证水蒸气顺畅流动),同时密封工艺难度显著提升 —— 采用激光焊接时,焊缝宽度需控制在 0.2mm 以内,且需避免焊接应力导致腔体变形,否则会破坏真空环境,导致散热失效;

02 相变传热性能衰减

当腔体厚度低于 0.4mm 时,毛细芯的有效厚度不足(需≥0.15mm 才能保证足够的毛细力),导致液态水回流速度下降,同时水蒸气扩散路径缩短,易出现 “汽液混合” 现象,使等效导热系数骤。

目前行业内正通过两种技术路径突破瓶颈:一是采用新型毛细芯材料(如纳米多孔铜,孔隙率提升至 70%),增强毛细力以提升回流效率;二是优化腔体结构(如采用阶梯式流道,局部增厚至 0.5mm),在保证整体轻薄的同时预留足够流道空间。未来随着这些技术的成熟,VC 均热板将更好地适配AI手机的散热需求。

质量挑战:

作为VC均热板的核心内部结构,铜柱与毛细结构的尺寸设计是在多重矛盾中寻求平衡的艺术。铜柱首要保证结构强度,但其尺寸过大会严重阻碍蒸汽扩散与冷凝液回流,增加流阻,因此现代设计趋向于采用阵列式微铜柱,在确保抗塌陷能力的同时最小化对相变流传热的干扰。毛细结构是液体回流的驱动力,其尺寸直接影响性能极限:厚度与孔径过小虽能产生强毛细力,但会导致液体流动阻力激增且热阻变大;厚度与孔径过大则会使毛细力不足,极易引发蒸发端干涸。最优设计在于为毛细结构选择最佳厚度与孔径范围,以最大化其综合性能系数(即平衡毛细力与渗透率)。

在设计和生产制造过程中需要关注铜柱的直径与高度,毛细结构的厚度与孔径,凹陷/鼓包等缺陷检查以确保VC均热板的质量。

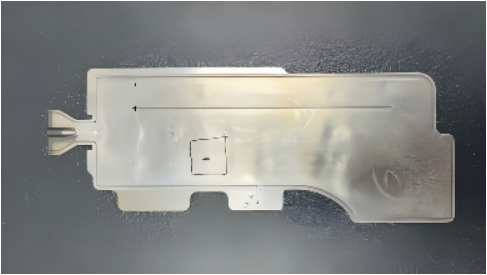

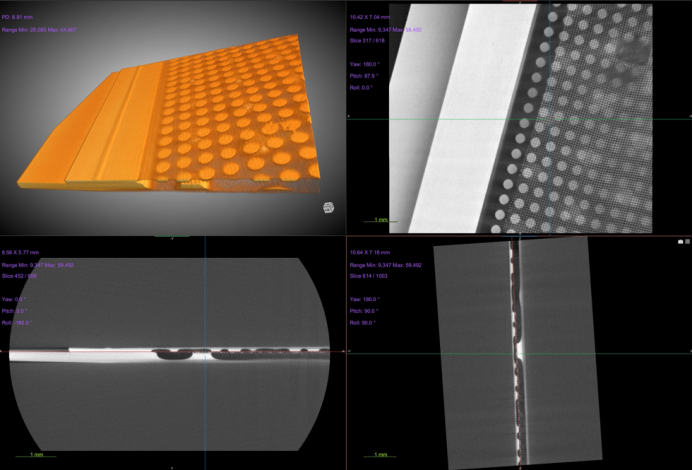

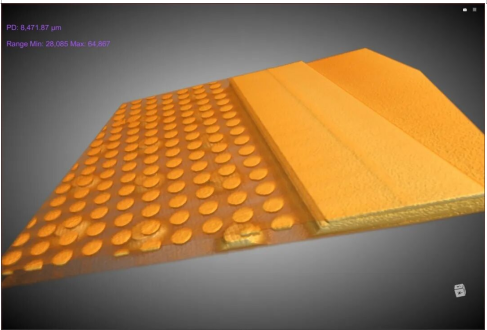

观察VC均热板样品:

1铜网缺陷

1.1边缘

8μm体素分辨率对ROI扫描成像,可观察到裙边、焊道、铜柱和铜网结构,注意到铜网有一处凹陷。

测量裙边和铜柱等各层结构的厚度

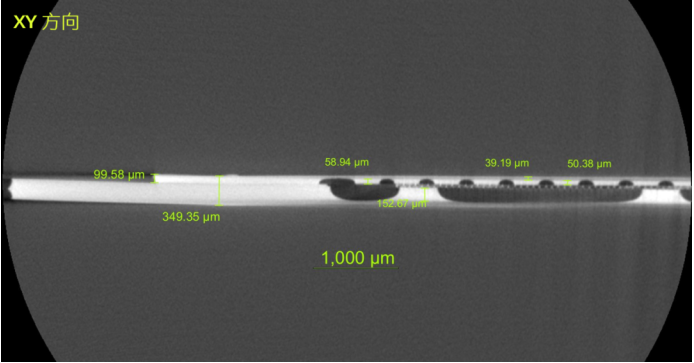

ZEISS的3D软件所示重构后的2D切片,XY方向

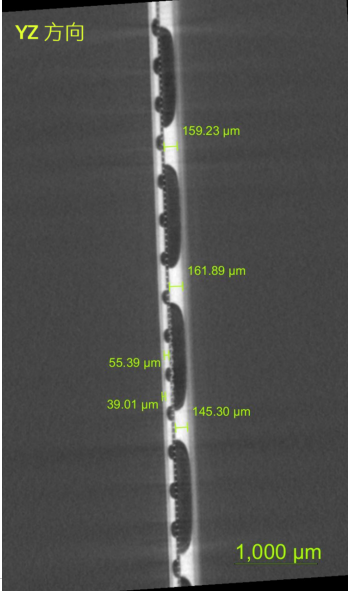

ZEISS的3D软件所示重构后的2D切片,YZ方向

体素:8μm

边缘:测量铜柱直径

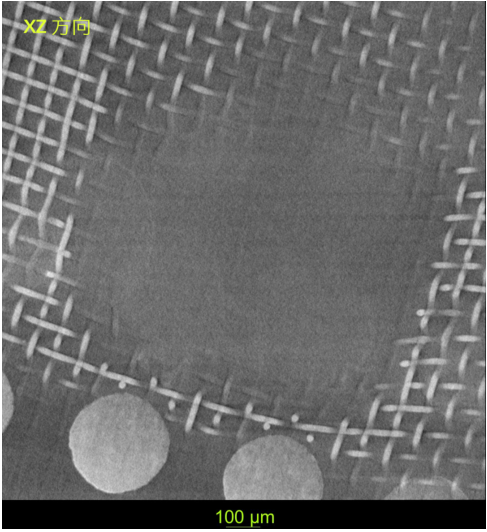

并对凹陷处铜网进一步放大扫描

ZEISS的3D软件所示重构后的2D切片,XZ方向

ZEISS的3D软件所示重构后的3D结构

体素:8μm

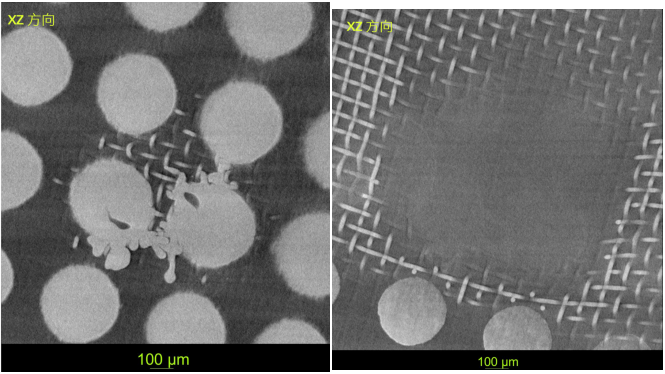

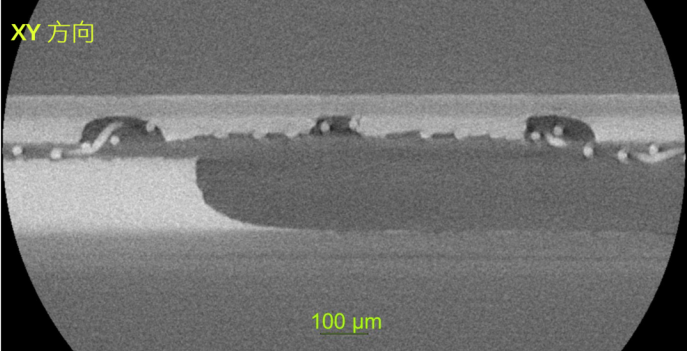

1.2铜网缺陷

1.5μm体素分辨率对凹陷处铜网扫描成像,可观察到铜柱和铜网变形、粘连。

ZEISS的3D软件所示重构后的2D切片。

每个象限代表一个不同的正交虚拟切片,彩色线对应相同的边框颜色切片。比如,上排象限内的绿色线位置对应左下象限的绿色边框内的2D切片。

通过移动彩色线可以观察对应颜色线框内的虚拟切片变化。

ZEISS的3D软件所示重构后的2D切片,XY方向

测量变形铜柱和未变形铜柱的厚度;测量铜柱内孔隙大小和铜网编织结构的宽度

ZEISS的3D软件所示重构后的2D切片,YZ方向

体素:1.5μm

蔡司解决方案:

ZEISS Xradia Versa X射线显微镜采用无损三维成像技术,为VC均热板的内部结构表征与缺陷分析提供了完整解决方案。该系统凭借其卓越的多尺度成像能力,可在低倍模式下快速定位内部整体结构,并无缝切换至高倍模式,对毛细结构、铜柱及凹陷等微观特征进行高分辨率三维解析。结合专用的三维可视化与分析软件,用户可对样品进行任意角度的虚拟剖切与立体渲染,生成高质量的三维彩色模型,从而精确揭示内部结构的空间关系与缺陷分布,为产品工艺优化与可靠性评估提供关键的洞见和数据支撑。

▲ 蔡司Versa系列高分辨X射线显微镜

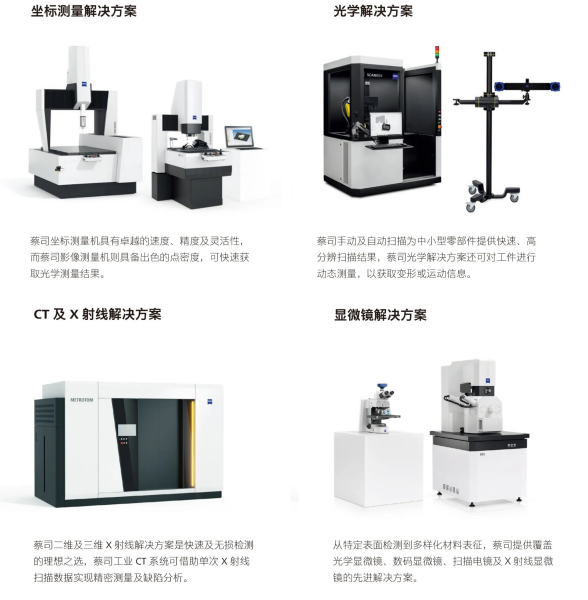

蔡司拥有丰富的产品线包含显微镜,蓝光扫描仪,三坐标,工业CT,助力全面解决电子客户面临质量挑战与痛点。