在传统制造业深度转型和升级的当下,未来工业正稳步迈向大规模柔性生产和智能自动生产自动检测。根据行业趋势,越来越多制造企业面临共性挑战:生产效率如何再提升?制造成本怎样再降低?优质产品创新和全流程质量管理如何突破瓶颈?答案的关键,正藏在工业检测实验室的升级里。

传统实验室的3大"卡脖子"难题

你中招了吗?

过去,很多企业的检测实验室还停留在"人工主导"的传统模式,这些痛点几乎成了行业通病:

效率拖后腿

零部件种类多、规格杂,自动测量难实现;从三坐标设备上下料,到数据录入、报告生成,再到编写测量程序,高度依赖人工反复操作,不仅效率低,还容易出错。

测量局限性

批量生产时,高效检测需求无法满足;遇到复杂工件需要多次重复测量,针对不同工艺调整,如工序检、换刀检、新产品首末件检测等,也无法和生产线实时联动。

数据成了"信息孤岛"

检测结果和产线、企业数据系统脱节,测量任务进度、设备实时状态、合格品与不合格品分类等关键信息,无法进行数字化处理。

实验室升级的3个核心方向

智能化是关键

企业想要破解这些难题,打造工业检测实验室,不仅要从传统环境控制、设备配置、技术方案、管理体系这几方面系统规划,如今行业主流的升级路径更是围绕这 3 点展开:

01智能化检测:让设备"自己干活"

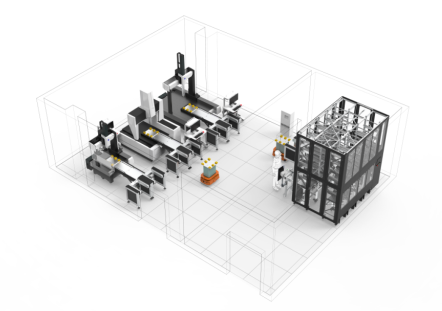

不再依赖人工手动操作,而是通过多类型检测设备、多传感器联动,搭配协作机器人、AGV接驳站等工具,实现工件自动上下料与精准定位。比如蔡司的标准模组就能支持多工位缓存和立体库无人值守检测。

02数据驱动:让检测结果"指导生产"

不是测完就结束,而是把所有联网设备连成"测量矩阵",让数据产生价值。

例如制造业工厂引入这种模式后,检测时效大幅压缩,更重要的是:测量机的检测结果能直接生成工艺优化建议,机床磨床以及其他加工设备哪里需要调整,数据说了算。

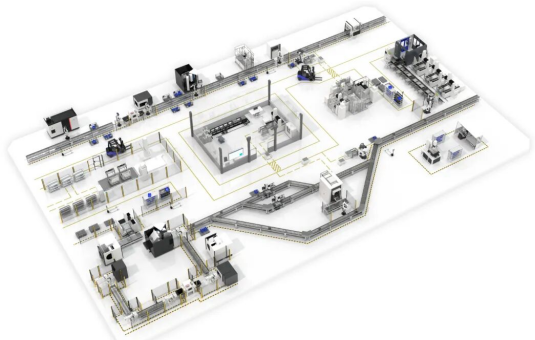

03跨域协同:让全球工程师"远程联动"

多台联网的三坐标设备能组成检测岛,数据覆盖不同地区不同工厂,全球不同地区的工程师可以远程协同操作测量任务,打破地域限制,效率直接翻倍。

值得注意的是,智能化升级需结合企业实际需求,分阶段实施硬件改造、软件部署与挖掘数据价值,最终实现从"单纯的三坐标测量工具"到"智慧检测数据中枢"的转型。

蔡司智能检测实验室:

破解"精度"与"效率"的两难题

在实验室智能化升级这份试题上,蔡司交出了一套"全流程解决方案"的答卷。从产品加工的整个生命周期入手,为质量管控保驾护航。

01全自动检测:效率大幅提升

蔡司的模块化软件平台搭配智能检测技术,能实现"全自动检测":通过AGV自动上料系统快速更换托盘,确保定位可靠性和精度的同时,避免不必要的机器停机时间;托盘进给的互锁机构,能防止探头和探针碰撞工件,在安全稳定的前提下实现全自动检测,比传统手动检测效率大幅提升。

02智能管理:多设备联动,看得见的利用率

实验室里的任务调度、数据收集都能"自动化":蔡司智能检测实验室通过灵活、高效以及高度集成的实验室检测和管理功能,拥有任务管理调度和数据收集系统系统,会实时捕捉质量相关的详细信息,快速反馈数据并上传到云端平台;还能根据设备运行和空闲时间,自动计算利用率,显示当前设备的使用状况。哪怕同时关注多台三坐标设备,也能生成汇总分析,方便企业对整个设备组的利用效率做统一评估。

03打破信息孤岛:检测与生产无缝对接

智能实验室为企业带来了什么?这是至关重要的——蔡司智能实验室能把检测结果实时反馈给加工系统,打通加工和检测之间的"信息壁垒":

Ø 自动化流程降低工人劳动强度,提升产线产能;

Ø 智能物料传输与存储系统,能优化检测和加工的节拍,避免工序脱节;

Ø 从生产到检测的不同环节,都能实现过程控制和数据归档,检测数据可视化,每一步都可追溯。

智能实验室

是质量管控的"核心引擎"

对制造企业来说,"精度" 和 "效率" 从来都是质量管控的两大核心卡点。而蔡司打造的智能检测实验室,正是用科技把产品检测的全流程串联了起来 —— 从实验室的智能调度到生产线的无缝对接,从编程阶段的效率提升到数据层面的闭环管理,每一个环节都在为质量管控精准赋能,让质量管控更高效、更精准,为企业的长远发展保驾护航。

推荐 · 阅读

找正难、数据断、效率低——蔡司柔性检测,1 步破解压缩机质检难题

蔡司自动化解决方案 | 叶片检测太耗时?蔡司全流程方案来破局!