整体叶盘是飞机发动机中的核心部件,主要应用于压气机和涡轮部分,通过高速旋转对吸入的空气进行压缩,提高气流压力(为燃烧室提供高压空气);在涡轮部分,将高温高压燃气的能量转化为机械能,驱动压气机及风扇。

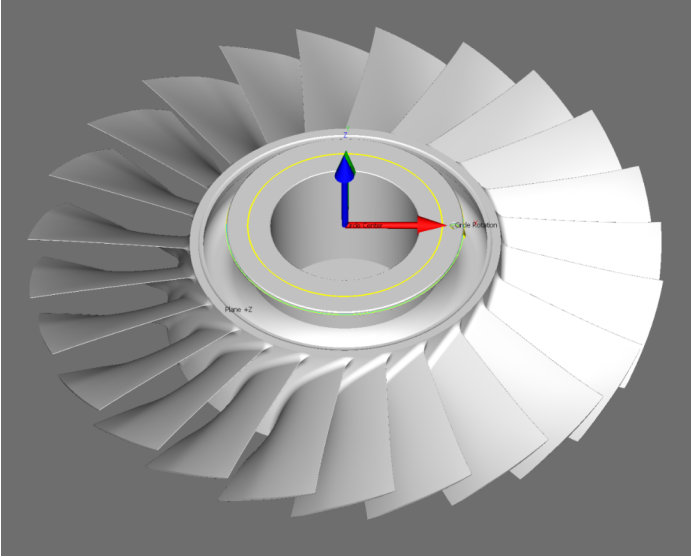

整体叶盘的叶片通常呈周向均匀分布,且每个叶片的型面(叶盆、叶背)具有复杂的三维自由曲面,叶片之间空间狭窄。因此在使用三坐标测量整体叶盘过程中,由于叶盘的结构复杂性、测量效率、精度要求以及数据完整性,通常需要配合转台进行四轴联动完成可靠的测量。

典型检测项目

型面检测,例如:

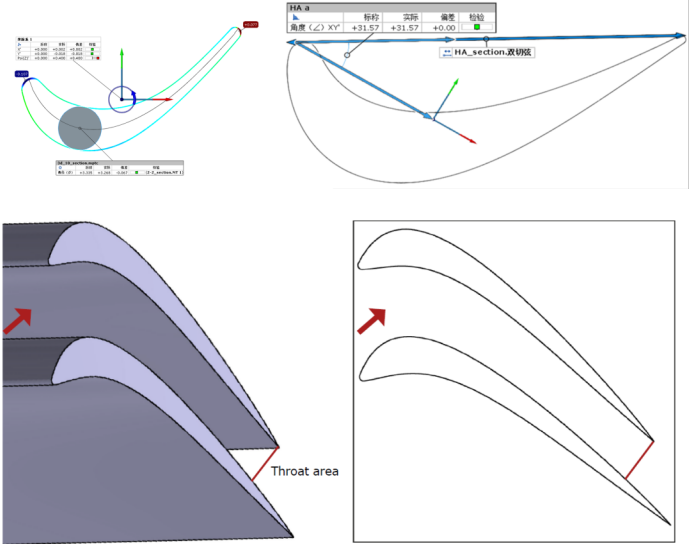

轮廓形状&位置&扭角检测

最大轮廓厚度

轮廓弦线长度&角度

前后缘指定距离处厚度

前后缘半径

弯曲

喉道距离检测

坐标系建立

基准槽明确的风扇整体叶盘或者静子叶环,推荐采用3-2-1法建立整体叶盘坐标系。测量基准面,找正零件,使用基准面的法向矢量方向作为第一轴线。选择基准孔或基准槽(基准孔根据工艺规程确定,目前行业内主要采用精加工的工艺孔来确定旋转轴;孔心构造一条直线,将该直线旋转至起始叶片积叠轴上。若确定旋转轴的特征不属于此范围,按照图纸或工艺规程确定旋转轴。坐标系建立后应检查坐标系与设计模型和图纸规定的坐标系的一致性和正确性。

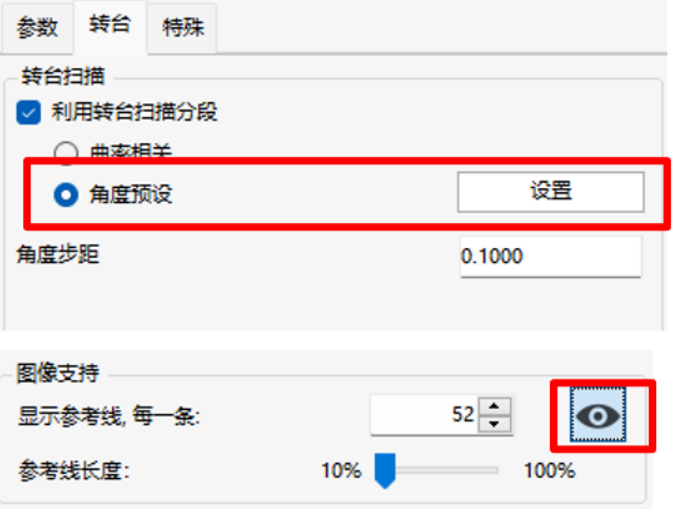

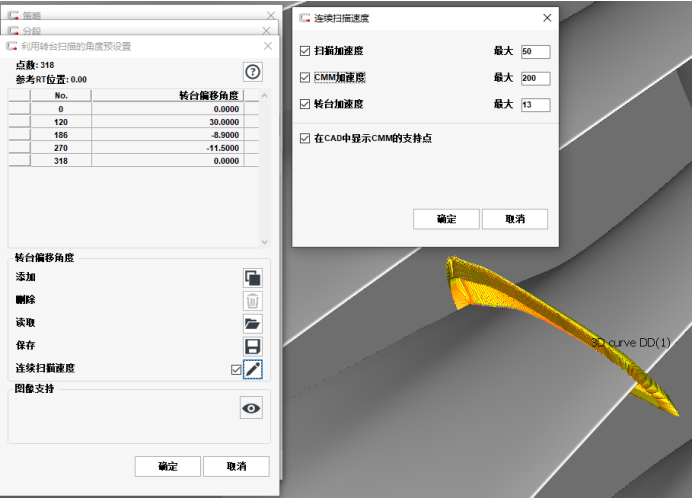

转台4轴联动叶片角度预设推荐设置

按照图纸要求进行截面曲线的截取,为保证在使用转台四轴联动测量叶盘叶片过程中,提高测量效率,保证测量点质量,避免探针干涉。需要使用“角度预设”功能进行预设值,点击“图像支持”右面的眼睛,可以看到参考线,代表了探针进针的方向。

转台角度预设注意事项:

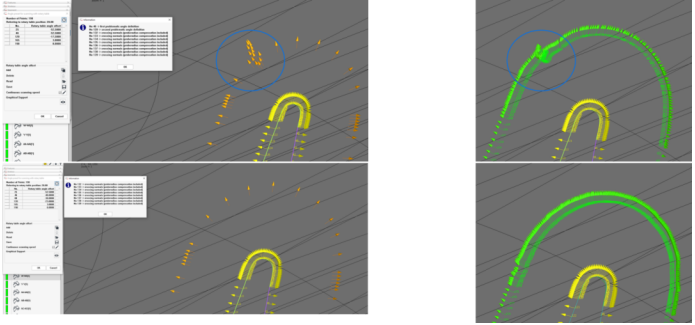

a.需要根据工件实际情况手动拖拽,或者在上方输入转台角度偏移更改,使参考线避开工件实体,最终保证测量过程中避免干涉。

b.重点关注前尾缘位置处转台预设角度,保证无干涉的情况下,减少过多的角度设置,以保证测量点质量。

配合转台进行四轴联动测量时,根据角度预设设置转台角度和扫描位置。设置过程中,可以根据“扫描点可视化展示”辅助判断转台角度设置的合理性,尤其是在前后缘叶型曲线曲率变化较大位置,提高测量结果的稳定性。(Calypso2024版本新增功能)

同时可以勾选“四轴联动加速度设置”,保证测量点质量的同时,也能保证更快的测量效率。(Calypso2024版本新增功能)

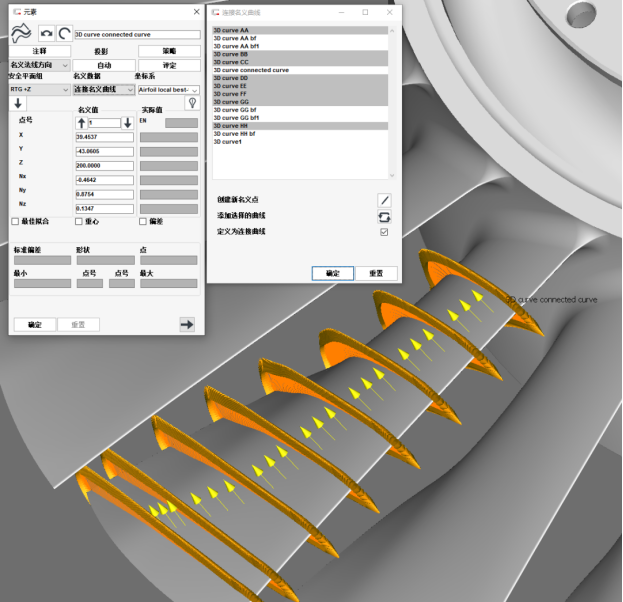

通常情况,根据图纸要求,一个单叶片需要在多个不同截面检测叶型轮廓线,如果每条型线检测完都将探针进行回退和重新进针的话,会浪费大量的测量时间。因此可以使用“连接曲线”功能,将单叶片上各个截面的曲线连接起来进行测量,以避免CMM的回退,大大提高测量效率。(Calypso2024版本新增功能)

叶型轮廓实际点处理

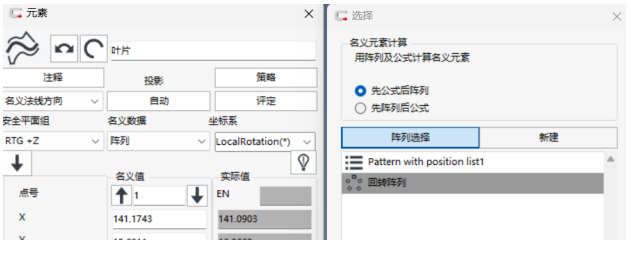

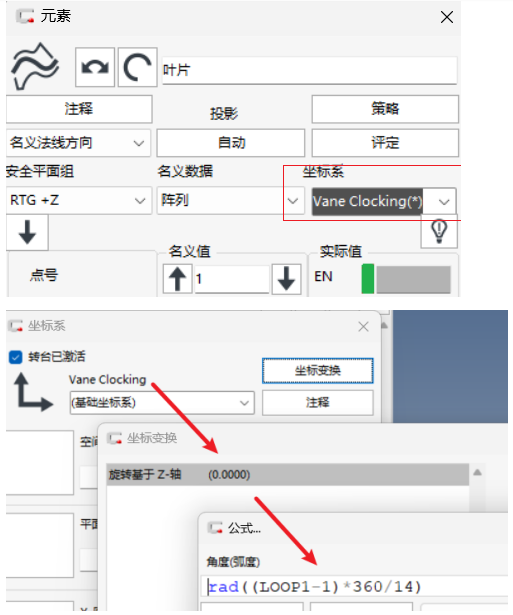

添加辅助坐标系,在几何变换中,添加角度旋转,旋转轴选择与发动机平行的轴线,角度输入公式:

rad((360/K)* (LOOP1-1)) K是叶片数量。将辅助坐标系分配给每个叶型曲线。

需注意叶片采用阵列的方式进行测量,同时转台同步旋转。

坐标系调用循环坐标系,需保证每个叶片都有一个对应的局部坐标系,其轴线穿过积叠点并沿着积叠轴方向。

最后,将测量数据输出到ZEISS INSPECT 软件中进行分析评价。

往期 · 回顾

新能源汽车检测遇难题?快来试试 ZEISS CALYPSO的这些隐藏功能!