点击获取蔡司新能源汽车行业质量解决方案

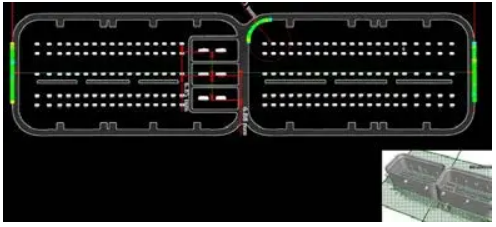

▲ 电动汽车高压连接器

电动汽车动力系统电气化是其区别于传统燃油汽车的一个显著标志,与传统燃料汽车相比,电动汽车有较高的电压和电流平台,而高压连接器作为电动汽车中电子电路的连接桥梁,是汽车高压系统中较为核心的组件之一。据统计,一辆传统燃油车所用连接器数量大约是500个,而一辆新能源汽车将应用800-1000个连接器来实现多功能设计和动力需求。因此,汽车电子连接器的质量可靠性直接影响新能源汽车的驾驶体验。

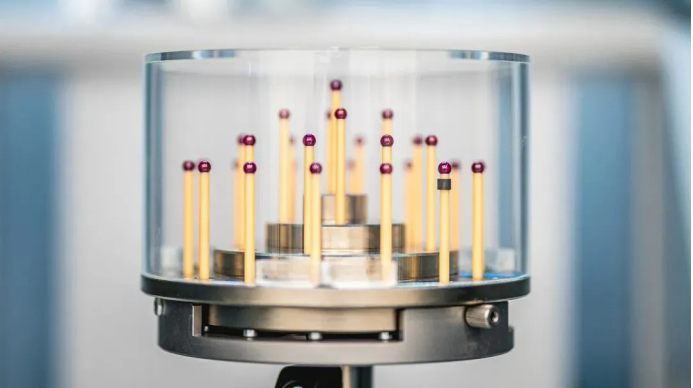

▲ 加强全生产周期中汽车电子器件的质量控制

随着汽车的电气化的发展和汽车动力电子组件结构的复杂化、高度集成化,汽车电子器件的体积减小的同时,其输出功率仍在提升,产品的可靠性变得越来越重要。尤其是新能源汽车电子连接器正向着高压化、高速化、小型化与集成化快速发展。 更高电压平台要求卓越的绝缘耐压性能;更密集的信号传输通道易受虚接、歪针困扰;为追求轻量化与空间节省,连接器的内部结构日趋精密复杂,对封装完整性、微米级尺寸及焊接质量提出了更高的要求。汽车电子连接器在生产和使用过程中,如果出现焊缝裂纹、压接不良等缺陷,轻则导致连接器过热、信号中断的故障,重则导致高压击穿事故,引发严重的安全与可靠性危机。

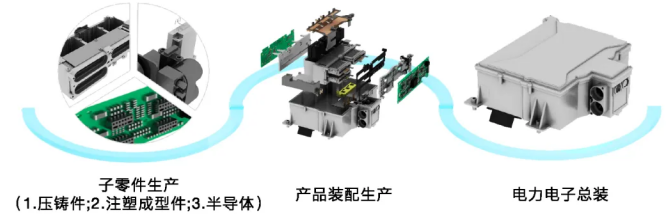

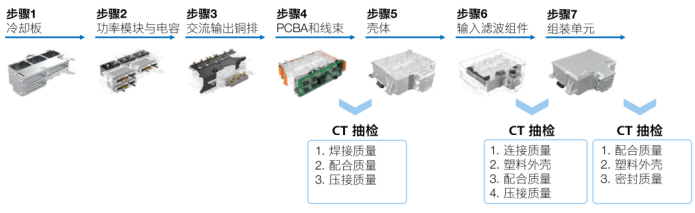

汽车电子器件的装配遵循线性生产过程,大部分组件由供应商提供并按顺序装配。来料检验只能验证装配前零件的交付质量,而在组装过程中可能会出现新的问题。因此,有必要在每个关键工序旁增加检测工序,以确保生产的稳定性与产品质量的可靠性。

▲ 汽车电子器件的生产过程

汽车电子连接器的无损检测

研发 – 内部端子接触条件

• 提供整个连接器的高分辨率和高放大倍率扫描结果

• 理想的成像质量可增强内部配合的细节分析

研发 – 尺寸检测

• 取代传统接触式测量的高精度扫描结果

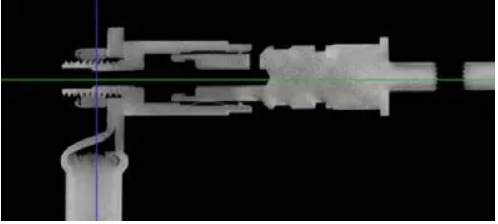

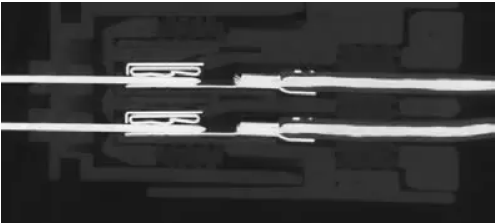

研发 – 端子压接质量

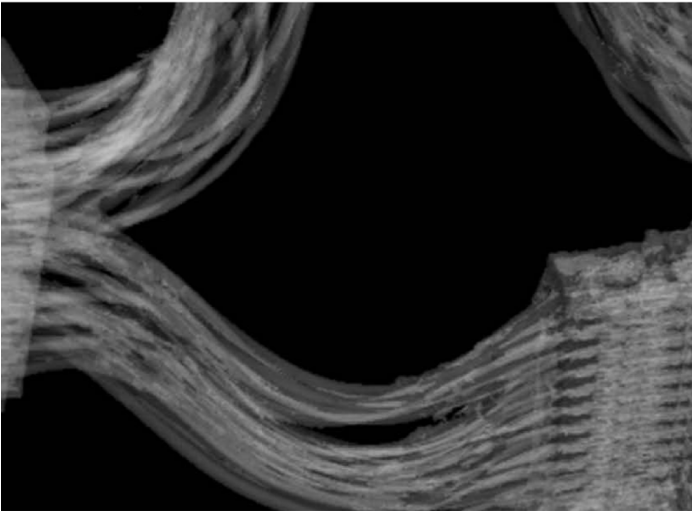

l 提供清晰的失效截面图有助于找出失效原因

l 可通过无损扫描找到不同失效原因,包括压接缺陷、连接故障和内部裂纹

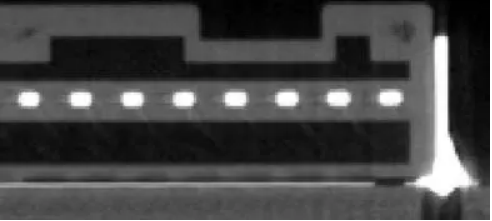

质量实验室 – 焊接质量控制

l 统计数据与结果量化助力制定制造标准和确认焊接过程

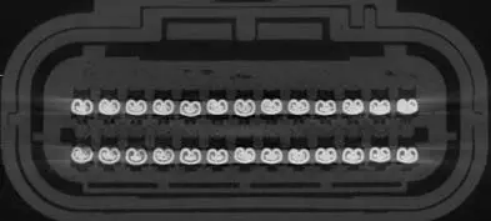

质量实验室 – 端子配合状况检测

l 对产品内部端子的配合状态进行无损检测

l 清晰的扫描结果可有效判断内部配合质量

质量实验室 – 连接器配合状况检测

l 密封圈位置检测,确保连接器整体使用周期的可靠性

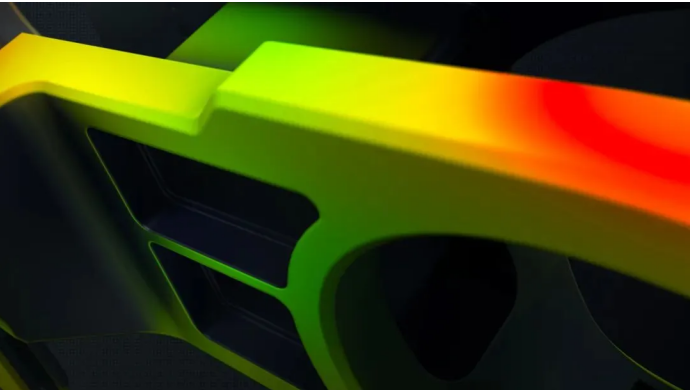

蔡司工业CT技术针对新能源汽车电子连接器的质量控制,以高精度CT检测替代传统尺寸测量,可以对连接器内部进行无损检测,帮助制造商降低破坏性检测带来的成本。同时工业CT设备能针对内部小零件进行高放大倍率的精密检测。设备搭载scatterControl模块可以有效减少散射伪影,提高组件内部成像质量。搭配ZEISS INSPECT软件提供的一站式解决方案能够自动检测多个组件,并评估其缺陷、结构和装配情况,分析几何尺寸。

▲可靠的CT系统:ZEISS METROTOM 800

▲在任何位置都具有高精度

▲有效减少散射伪影

▲ZEISS INSPECT软件提供的一站式解决方案

获取手册

点击图片下载方案手册,了解更多详情

点击获取蔡司新能源汽车行业质量解决方案

点击获取蔡司新能源汽车行业质量解决方案